泵送剂的复配

一、混凝土泵送剂配方设计计算技术基础

用于商品混凝土的复合泵送剂应能有效控制新拌混凝土的坍落度损失、减少泌水和离析、改善混合物工作性,满足远距离运输、泵送,浇筑(现浇或水下浇筑)、振捣(振捣或不振捣自密实)等施工工艺的要求。复合泵送剂包括:高效缓凝减水剂、高效缓凝引气减水剂、多功能复合防水剂、高效复合防冻剂和超缓凝减水剂等。根据商品混凝土的类型、强度和抗渗等级、原材料组成和配合比,施工工艺和环境条件正确选择复合泵送剂的品种和成分是确保高工作性和施工质量的关键问题。通常、复合泵送剂由高效减水剂、缓凝剂、引气剂和辅助剂组成。可以根据混凝土原材料组成、配合比、工作性要求和环境温等参数实现复合泵送剂的组成和配方设计。复合泵送剂对水泥适性问题与水泥的矿物组成、含碱量、可溶性SO3含量、比表面积、颗粒组成和形貌,矿物细掺料的品种和掺量,以及混凝土的原材料和配合比有关。

(一)混凝土拌合物坍落度损失

配制流态混凝土、商品混凝土、泵送混凝土和高性能混凝土时,为了满足施工工艺要求必须控制混凝土拌合物的坍落度损失,主要控制初始坍落度和入泵前的坍落度,坍落度损失快时不能满足施工工艺的要求。如果初始坍落度较大,同时要求坍落度不损失,这样会使混凝土凝结较慢、拌合物长时间保持大流动状态容易造成泌水和离析或使表面产生干缩裂缝。因此、对于流态混凝土是根据施工工艺的要求控制坍落度损失,而不是坍落度不损失或损失越慢越好。影响混凝土拌合物坍落度损失的因素包括:水泥的矿物组成;游离水分的含量;矿物细掺料的品种和掺量;混凝土的配合比和强度等级;环境因素的影响。

1.水泥的成分的影响

水泥矿物组成、含碱量、混合材品种和掺量、石膏的形式和掺量、水泥粒子的形貌、颗粒分布和比表面积等都会影响坍落度损失的速度。其基本规律是:

(1)含C3A高(大于8%)、碱含量高(大于1%)、比表面高的水泥使坍落度损失速度加快。

(2)掺硬石膏作调凝剂的水泥、或在水泥粉磨过程中使部分二水石膏转变成半水石膏或无水石膏以及三氧化硫含量不足时,使坍落度损失难以控制或损失较快。

(3)水泥中含活性大或需水量比大的混合材使坍落度损失较快,反之则损失较小(如石灰石粉、矿渣及粉煤灰等)。

(4)水泥的形貌、颗粒组成及分布不合理(指磨机类型和粉磨工艺)使坍落度损失较快。

(5)出厂温度较高的水泥(指散装水泥)使坍落度损失较快。

2.游离水分的含量的影响

水泥浆体中存在结合水、吸附水和游离水,游离水的存在使浆体具有一定的流动性。这三种水分的比例在水泥水化过程中是变化的。水泥加水后、C3A开始水化、消耗大量水分产生化学结合水。随着初期水化进行产生大量凝胶,使分散体的比表面积大大增加,由于表面吸附作用产生大量吸附水(凝胶水)。结合水和吸附水的产生使游离水减少、浆体的流动性逐渐降低产生流动性经时损失。通过复合泵送剂产生分散作用和控制水化过程可以使结合水和吸附水量减少、而游离水相应增多,因此能减小流动度损失。

3.矿物细掺料的影响

矿物细掺料对流态混凝土坍落度损失的影响主要在三个方面:

(1)矿物细掺料的需水量比应小于100%,否则坍落度损失较快;

(2)矿物细掺料的活性适中,活性大时使坍落度损失较快;

(3)矿物细掺料的细度应适中,比表面太大使混凝土用水量增大、坍落度损失加快。

4.混凝土配合比及砂率的影响

在配制流态混凝土时合适的砂率能保证好的工作性和强度,必须按石子空隙率计算得到最佳砂率。而传统配合比设计方法认为砂率越低强度越高,显然不能满足流态混凝土对工作性的要求。另外、实验证明砂率低时流态混凝土保水性差,容易产生泌水、离析和板结。砂率高时坍落度损失较快,不能满足工作性要求。

由此式可以看到各种因素对砂率的影响:

(1)砂率随着用水量增加而增大;

(2)砂率随着浆体体积增加而减小;

(3)砂率随着石子最大粒径的增大而减小。

5.环境温度的影响

温度影响水泥水化和硬化速度,随着温度增高水泥水化和硬化速度加快。因此环境影响流态混凝土的坍落度损失速度。其表现为:

(1)气温低于10℃时流态混凝土坍落度损失较慢或几乎不损失;

(2)气温在15~25℃时,由于气温变化大使坍落度损失难以控制;

(3)气温在30℃以上时,水泥的凝结时间并不进一步加快,同时气温变化范围小,因此坍落度损失反而容易控制。

6.延缓坍落度损失的方法

(1)增加高性能减水剂掺量、提高初始坍落度;

(2)调整复合泵送剂中缓凝组分的组成和剂量;

(3)采用木质素减水剂配制泵送剂时其掺量不得超过0.15%,并且同时掺稳泡剂;

(4)采用高效缓凝引气减水时应同时掺稳泡剂;

(5)发现欠硫化现象时应补充可溶性SO3;

(6)能延迟水化诱导期的早强剂也能控制坍落度损失;

(7)适当降低砂率可延缓坍落度损失。

以上延缓坍落度损失的方法可单独使用或复合使用,但是首先是复合泵送剂的等效减水系数和等效缓凝系数必须满足流态混凝土的工作性要求。

(二)复合泵送剂的配方设计

商品混凝土应用的复合泵送剂不同于一般的高效减水剂,它在满足大的初始坍落度要求时,还能控制坍落度损失,减小泌水和离析。因为商品混凝土首先必须有好的工作性,否则不能进行正常施工。通常复合泵送剂的主要成分应包括高效减水剂、缓凝剂、引气剂、稳定剂等。

复合泵送剂的组成和掺量取决于胶凝材料的组成和混凝土配合比。在相同原材料构成系列(C20~C60)流态混凝土时,因为胶凝材料量的变化较大,所以复合泵送剂掺量变化范围也较大。但是对于一定的混凝土体系所要求的缓凝组分的成分和剂量是相对固定的。这样、在变化的掺量与相对固定的缓凝组分之间产生了矛盾。外加剂生产厂为了满足工程应用的要求需频繁调整外加剂配方是为了解决这种矛质。复合泵送剂配方设计是针对一定的混凝土体系的,能较好地解决这种"变化与固定"的矛盾,得到适应性好的复合泵送剂配方。

1.复合泵送剂配方设计参数

复合泵送剂配方设计参数是由商品混凝土的原料性质、配合比、施工工艺和环境温度等确定的。

(1) 泵送剂减水率的确定

复合泵送剂的减水率取决于混凝土基础坍落度、基准混凝土用水量和初始坍落度值,根据多年研究我们得出的结论是在合理的配合比设计中,减水剂主要起到增加混凝土拌合物流动性的作用,外加剂的减水率正比于混凝土拌合物的坍落度。当混凝土要求的坍落度为180mm时外加剂的减水率应该控制在18%;当混凝土要求的坍落度为220mm时外加剂的减水率应该控制在22%;当混凝土要求的坍落度为250mm时外加剂的减水率应该控制在25%。

(2)泵送剂的掺量的确定

经过多年研究,我们确定复合泵送剂的掺量以水泥标准稠度用水量为基准进行检验时,当外加剂已经确定时,外加剂的掺量以水泥净浆流动扩展度数值等于混凝土拌合物坍落度时的掺量为合理掺量;当配制外加剂时,外加剂的掺量是固定的,其质量以检测水泥净浆流动扩展度数值等于混凝土拌合物坍落度时为配制的控制指标。

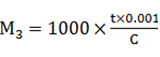

(3)等效缓凝系数

为了实现混凝土在不同气温下都能在6~8h初凝,7~9h终凝,以20℃为基础,以℃每吨外加剂添加1kg葡萄糖酸钠保塑缓凝达到6~8h初凝,7~9h终凝为基准,则葡萄糖酸钠的等效缓凝系数是0.001,配制1000kg外加剂混凝土缓凝剂的用量为施工现场温度乘以等效缓凝系数和环境温度求得。

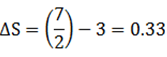

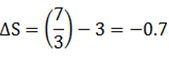

(4)凝结时间差

各种缓凝剂不但缓凝作用不同,而且对水化速度也不相同。因此除了设置等效缓凝系数之外,还需设置第二个参数,即凝结时间差:

式中:

t1-掺一定量缓凝剂时混凝土的初凝时间(h);

t2-相同条件下的终凝时间(h);

Δt-凝结时间差(h)。

在掺量相同时Δt:三乙醇胺<葡萄糖酸钠<柠檬酸钠<糖

根据这四个参就可以确定用于预拌混凝土泵送剂的组成及掺量,实现复合泵送剂配方设计。

2.泵送剂复配方法及计算公式

(1)一元复配的方法及计算公式

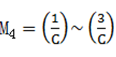

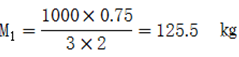

一元复配的主体是利用一种高效减水剂和缓凝剂复配泵送剂,必要时适量掺加引气剂,主要考虑减水剂的临界掺量c10和饱和掺量c11以及推荐掺量c,减水剂的临界掺量减水率n10和饱和掺量减水率n11以及推荐掺量下的减水率n,检测外加剂的水泥的标准稠度用水量W、C3A和SO3。则每吨泵送剂中各种原材料的用量为(单位均为kg):

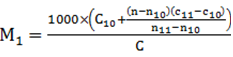

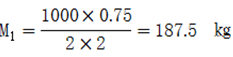

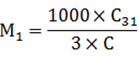

减水剂的用量

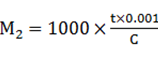

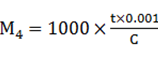

缓凝剂的用量

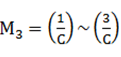

引气剂的用量

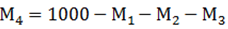

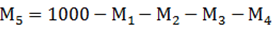

溶剂水的用量

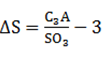

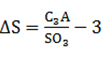

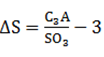

是否缺硫:

(2)一元复配人工计算实例

【例3-1】水泥的标准稠度用水量为29,SO3为2,C3A为7,减水剂的临界掺量c1为0.5%,饱和掺量c2为0.75%),推荐掺量c为2%,缓凝成分使用葡萄糖酸钠,环境温度25℃。

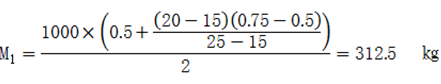

减水剂的用量

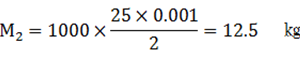

缓凝剂的用量

引气剂的用量

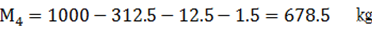

溶剂水的用量

是否缺硫:

(3)二元复配的方法及计算公式

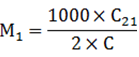

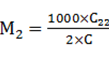

二元复配是利用一种高效减水剂、一种普通减水剂和缓凝剂复配泵送剂,主要考虑高效减水剂和普通减水剂的饱和掺量c21.c22以及推荐掺量c,检测外加剂的水泥的标准稠度用水量W0、C3A和SO3。则每吨泵送剂中各种原材料的用量为(单位均为kg):

高效减水剂的用量

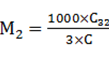

普通减水剂的用量

缓凝剂的用量

引气剂的用量

溶剂水的用量

是否缺硫:

(4)二元复配人工计算实例

【例3-2】水泥的标准稠度用水量为27,SO3为2.3,C3A为7,高效减水剂的临界掺量c11为0.5%,饱和掺量c21为0.75%,普通减水剂的临界掺量c12为0.2%,饱和掺量c22为0.3%),推荐掺量c为2%,缓凝成分使用葡萄糖酸钠,环境温度25℃。

高效减水剂的用量

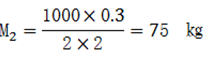

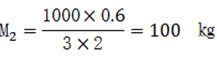

普通减水剂的用量

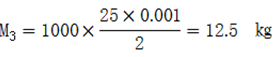

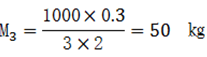

缓凝剂的用量

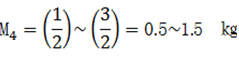

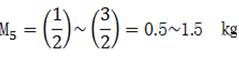

引气剂的用量

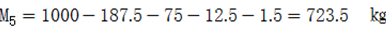

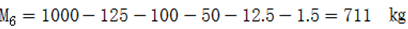

溶剂水的用量

是否缺硫:

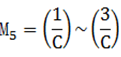

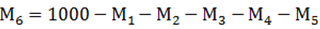

(5)三元复配的方法及计算公式

三元复配是利用两种高效减水剂和一种普通减水剂复配泵送剂,主要考虑两种高效减水剂和普通减水剂的饱和掺量c31 、c32 、c33以及推荐掺量c,检测外加剂的水泥的标准稠度用水量W0、C3A和SO3。则每吨泵送剂中各种原材料的用量为(单位均为kg):

高效减水剂1的用量

高效减水剂2的用量

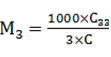

普通减水剂的用量

缓凝剂的用量

引气剂的用量

容剂水的用量

是否缺硫:

(6)三元复配人工计算实例

【例3-3】水泥的标准稠度用水量为30,SO3为3,C3A为7,高效减水剂1的临界掺量c11为0.5%,饱和掺量c21为0.75%;高效减水剂2的临界掺量c12为0.4%,饱和掺量c22为0.6%;普通减水剂的临界掺量c13为0.2%,饱和掺量c23为0.3%),推荐掺量c为2%,缓凝成分使用葡萄糖酸钠,环境温度25℃。

高效减水剂1的用量

高效减水剂2的用量

普通减水剂的用量

缓凝剂的用量

引气剂的用量

溶剂水的用量

是否缺硫:

3.泵送剂对水泥的适应性

高效减水剂对水泥的适应性是通过坍落度损失程度判断的。高效减水剂在低水胶比的混凝土中一个突出的问题是不同程度上存在坍落度损失快:而在另一些情况下,水泥和水接触后,在开始60~90min内,大坍落度仍能保持,没有离析和泌水现象。前者,外加剂和水泥是不适应的,后者是适应的。适应性取决于水泥矿物组成(主要是C3A、C3S)、可溶SO3和碱含量。

(1)适应性好(充分兼容):高可溶SO3和高碱量水泥;

(2)适应性稍差(兼容稍差):中等可溶性硫酸盐和碱含量的水泥;

(3) 不适应(不兼容):可溶性硫酸盐少和低碱水泥。最佳可溶性碱量为0.4%~0.6%。

解决泵送剂对水泥适应性问题必须针对不同的胶凝材料采用相应的复合泵送剂组成体系,泵送剂配方设计的优点就在如此。

4.外加剂对水泥早期水化放热过程的影响

掺外加剂能控制水泥早期水化过程(预诱导期和诱导期),使诱导期延长,这样就能减小坍落度损失。根据这一观点能延长水化诱导期的不仅是缓凝剂,而且可以是早强剂和特殊高分子化合物。

5.三乙醇胺的作用

在泵送剂中三乙醇胺的作用是早强、降低黏聚性和延长水化诱导期。掺三乙醇胺使初期水化减慢、峰值降低,因此能降低拌合物的流动度损失。

由于三乙醇胺促进钙矾石(AFt)的形成使C3A的水化受到阻碍,因此延长水泥水化诱导期,使流动度损失减慢。相反、含碱量增加使石膏溶解度减小,生成Aft量減少,使C3A的水化加速、流动度损失增加。

6.坍落度损失与“欠硫化”现象的关系

某些硅酸盐水泥配制流态混凝土时,用调整复合泵送剂中缓凝剂的掺量和品种的方法不能控制坍落度损失,即使缓凝组分超剂量掺用坍落度损失仍然较快,我们将此种情况称为“欠硫化”现象。产生“欠硫化”现象的原因是由于水泥中可溶性SO3的含量不足,或外部因素使石膏溶解度降低,破坏了SO3与C3A和碱含量的平衡,使水泥凝结较快,浆体很快失去流动性。产生这种“欠硫化”现象的原因是:

(1) 泵送剂降低了石膏的溶解度,使SO3不足;

(2)最佳石膏量是在W/C=0.50时经强度和干缩试验确定的,而掺泵送剂配制高性能混凝土时水胶比一般小于0.50,因此使SO3总量减小;

(3) 掺含碱量高的外加剂改变了石膏与C3A的平衡。

采用高浓萘系高效减水剂配制复合泵送剂,使坍落度损失加快,而改用低浓萘系高效减水剂配制的泵送剂,坍落度损失减小。因为低浓萘系高效减水剂中硫酸钠含量高(20%左右),补充SO3的不足。另外,泵送剂中含增加石膏溶解度或代替石膏作用的辅助剂,也可以减小坍落度损失。因此为了避免欠硫化现象的产生,泵送剂应由高效减水剂、缓凝剂和辅助剂组成。影响泵送剂对水泥适应性的因素比较复杂,同一配方的泵送剂在不同胶凝材料体系中可以得到相反的结果。我国水泥的成分和品种变化复杂,因此必须针对胶凝材料的变化建立相应的泵送剂配方体系才能解决水泥适应问题。

本站文章均为原创,禁止转载,转载需要获得书面授权。

转载请注明出处链接 : http://tongshidai.ccmn.net/tongshidai-detail-11754.html